Литье в домашних условиях

Инструменты и материалы

Способов копирования деталей методом литья существует множество. Это и литье пластмасс под высоким (ЛВД) или низким (ЛНД) давлением, и литье металла (в моделизме обычно используются сплавы «белый металл» или «тритник»), и литье гипса, смешанного с ПВА… Список можно продолжать и далее, но здесь мы будем рассматривать технологию литья смолы в силиконовую форму. Дело в том, что эта технология не требует никаких особых устройств и приспособлений, но в то же время позволяет получать копии очень высокого качества.

Мастер-модель для изготовления литьевой формы может быть сделана из любого материала – пластик, металл, дерево, бумага. Главное перед заливкой формы как следует промазать ее разделительным составом. Пористый материал вроде дерева или бумаги предварительно следует пропитать каким-либо составом для заполнения пор: жидким воском, олифой, разбавленным ПВА, или покрасить.

Силикон для изготовления литьевой формы

Существует огромное количество различных силиконов, из которых можно изготовить форму. Все это многообразие можно разделить на две большие группы – заливочные силиконы и обмазочные силиконы. Для получения литьевой формы можно с равным успехом использовать как те, так и другие, а на особенностях применения того или иного вида мы остановимся позднее.

Наиболее важными для нас являются такие характеристики силиконов, как КОЭФФИЦИЕНТ УДЛИНЕНИЯ и ВЯЗКОСТЬ.

Коэффициент удлинения – характеристика, которая показывает, насколько можно растянуть готовое изделие из этого материала без его физического разрушения (разрыва). Коэффициент удлинения силиконов, пригодных для изготовления литьевых форм, колеблется от 200% до 1300% (может быть, есть и больше, только мне такие не попадались). Вообще-то чем больше коэффициент удлинения, тем большее количество отливок выдержит форма, но на практике вряд ли имеет смысл использовать материал с коэффициентом более 700-800% - правильно изготовленные формы из них спокойно выдерживают от 30 до 80 и более отливок (в зависимости от сложности мастер-модели). Нижнюю границу этой характеристики, пожалуй, можно определить в 400% для разрезных форм и 200-250% - для составных (отличия разрезных форм от составных будут рассмотрены далее).

Вязкость – характеристика, показывающая, насколько текуч материал. Чем она выше, тем материал менее текучий. Измеряется в каких-то CPS. Что это такое - не знаю, но с хорошо известными продуктами соотносится примерно так:

0 cps = вода

500 cps = подсолнечное или оливковое масло

1500 cps = машинное масло

10000 cps = мёд

100000 cps = патока

Чем меньше вязкость силикона, тем лучше он обтекает все неровности мастер-модели и, соответственно, тем точнее будет литьевая форма. Силиконы с вязкостью до 3000 cps могут использоваться как заливочные (они просто заливаются в опоку, куда установлена мастер-модель), с более высокой вязкостью – как обмазочные (мастер-модель обмазывается ими в несколько слоев).

Из прочих характеристик силиконов, которые в нашем деле имеют гораздо меньшее значение, можно выделить рабочее время (время, на протяжении которого они сохраняют заявленную вязкость) и время полимеризации (время, через которое они приобретают заявленный коэффициент удлинения).

По технологии приготовления силиконы бывают двухкомпонентные (так называемые «компаунды»): состоящие из основы и катализатора (отвердителя), которые перед использованием нужно смешать в определенной пропорции, и однокомпонентные – уже готовые к применению.

Что касается рекомендаций по использованию каких-то конкретных силиконов, то я бы не взялся их давать – выбор достаточно велик, чтобы сравнить какой лучше, а какой хуже потребовалось бы очень много времени, сил и финансов. С ассортиментом можно познакомиться, например, на сайте компании «Лассо» (www.lasso.com.ru) или компании «Пента» (www.penta-junior.ru). Лично я, попробовав несколько различных составов, остановил свой выбор на заливочном компаунде «Пентеласт-708С», что совершенно не означает, что он лучше каких-либо других. В качестве обмазочного силикона очень неплох красный (термостойкий) автогерметик «ABRO».

Разнообразие литьевых материалов сейчас, пожалуй, еще больше, чем разнообразие силиконов. Это всевозможные жидкие пластмассы, эпоксидные и полиэфирные смолы, стоматологические пластмассы, двухкомпонентные эпоксиды типа «холодной сварки», легкоплавкие металлы, в конце концов просто гипс, замешанный на ПВА. Все эти материалы, естественно, имеют разные характеристики, основными из которых для нас являются ВРЕМЯ ЖИЗНИ и ВЯЗКОСТЬ.

Вязкость – характеристика, аналогичная такой же характеристике силиконов. Чем меньше вязкость материала, тем он более текуч, а значит тем лучше он заполнит все неровности формы и позволит получить более качественную отливку. Наименьшей вязкостью (от 80 до 300 cps, т.е. нечто среднее между водой и растительным маслом) обладают полиэфирные смолы и некоторые жидкие пластмассы.

Время жизни – время, на протяжении которого материал сохраняет заявленную вязкость. Эта характеристика очень важна для литья в домашних условиях. Дело в том, что большинство материалов с низкой вязкостью имеют очень малое время жизни – 1,5-2 минуты, после чего очень быстро начинают густеть. Такие материалы хороши для использования в специальных литьевых установках, где смешивание компонентов, дегазация и заливка формы происходят автоматически и быстро. В домашних же условиях, когда все эти процессы происходят несколько дольше, лучше использовать материалы со временем жизни 3-5 и более минут, пусть даже и более вязкие.

Рекомендовать для использования какие-то конкретные материалы я бы не стал, повторюсь, что выбор их очень велик. Большой выбор жидких пластмасс в различной расфасовке предлагает, например, компания «Лассо». Очень качественную полиэфирную смолу предлагает и компания «Пента», но к сожалению только в расфасовке по 18 кг – брать ее для наших целей имеет смысл только объединившись, чтобы потом разделить на несколько человек (дело в том, что срок годности высококачественных литьевых составов всего 6-8 месяцев). В небольших количествах полиэфирную смолу или жидкую пластмассу можно попытаться найти через знакомых, работающих в автосервисе (такие материалы часто используют для тюнинга автомашин) или в фирмах, занимающихся литьем.

Если по каким-то причинам не удается найти специальных литьевых материалов, их довольно успешно можно заменить эпоксидной смолой. Источником эпоксидной смолы могут быть магазины для авиамоделистов (там обычно имеется большой выбор смол со временем жизни от 5 до 90 минут), для автолюбителей или просто хозяйственные магазины, в которые продается хорошо известная всем смола ЭДП. Эпоксидные смолы обычно менее текучи, чем полиэфирные. Впрочем, текучесть эпоксидной смолы можно сильно повысить, нагрев ее на водяной бане или под сильной настольной лампой до 40-50оС.

ВНИМАНИЕ! Нагрев эпоксидной смолы сильно сокращает время ее жизни, поэтому этот способ рекомендуется использовать только для смол со временем жизни 20 и более минут.

Дополнительные приспособления для литья

Вакуумная установка

Самая главная неприятность, подстерегающая любого, кто решил заняться литьем – пузырьки воздуха. Они везде, они так и норовят попасть в силикон или смолу при смешивании компонентов, а потом вылезти на поверхности отливки в виде шарикообразных приливов на получаемых отливках (от пузырьков, прилипших к поверхности мастер-модели во время приготовления формы), или наоборот в виде каверн (от пузырьков, попавших в смолу при ее приготовлении или заливке).

|

Если вспомнить школьный курс физики, то в голову приходят несколько способов борьбы с этими самыми пузырьками:

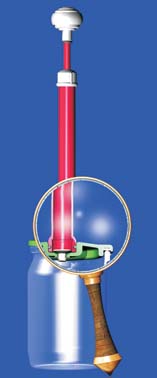

В принципе, любой из этих способов при определенной смекалке можно применить в домашних условиях. Я для себя остановился на способе вакуумирования, как на самом легко реализуемом. Вся моя вакуумная установка состоит из емкости (стеклянной пол-литровой банки, на половину залитой гипсом для уменьшения внутреннего объема), а так же пластиковой крышки с клапаном и вакуумного насоса, используемых для домашнего консервирования. Опока, залитая силиконом, или форма, в которую залита смола, помещается в банку и закрывается крышкой. Два-три десятка качков вакуумным насосом позволяют создать в банке достаточно глубокий вакуум. Помимо простейшей вакуумной установки нам понадобятся: |

|

Емкость для приготовления силикона. Обычно для формы (если только мы не собираемся отливать целиком корпус или башню) требуется от 30 до 60 см3 силикона. Для смешивания такого его количества хорошо подходит одноразовый пластиковый стаканчик, обрезанный сверху на 1/3-1/2. Такой сосуд легко можно поместить в ту же пол-литровую банку для вакуумирования, а использованный не жалко выбросить.

Емкость для приготовления смолы. Для заливки в форму нужно совсем небольшое количество смолы, не более 2-3 см3. Для смешивания такого количества я использую крышки от пластиковых бутылок или, что оказалось еще удобнее, пластиковые баночки от порционных сливок.

Разделительная смазка, которой покрывается мастер-модель чтобы упростить ее извлечение из формы. Для этой цели можно использовать вазелин, растительные жиры или специальные разделительные смазки и спреи.

Баночка талька или детской присыпки на основе талька для обработки поверхности формы перед заливкой для повышения ее смачиваемости смолой.

Одноразовые шприцы объемом 2, 5 и 20 см3 для дозирования компонентов силикона и смолы при их смешивании.

Бумажные полотенца или салфетки для своевременной очистки инструментов, рабочих поверхностей и рук при попадании на них используемых смесей.